Jak powstaje przeciągadło :-)

Tego wpisu generalnie miało nie być :-) bo zapewne macie już dość czytania na temat przeciągadła (tym bardziej, jeśli nie zamierzacie próbować techniki viking knit, a samo narzędzie też nie jest jakoś wybitnie interesujące, zresztą rozpisałem się już poprzednim razem), ale z drugiej strony już kilka razy pisaliście, że lubicie oglądać zdjęcia „warsztatowe”… No więc postaram się uchylić rąbka tajemnicy, będzie kompromis – trochę zdjęć, mało treści :-)

Tego wpisu generalnie miało nie być :-) bo zapewne macie już dość czytania na temat przeciągadła (tym bardziej, jeśli nie zamierzacie próbować techniki viking knit, a samo narzędzie też nie jest jakoś wybitnie interesujące, zresztą rozpisałem się już poprzednim razem), ale z drugiej strony już kilka razy pisaliście, że lubicie oglądać zdjęcia „warsztatowe”… No więc postaram się uchylić rąbka tajemnicy, będzie kompromis – trochę zdjęć, mało treści :-)

Droga od „zwykłej” deski do gotowego narzędzia wyglądała w skrócie mniej więcej tak: najpierw jeżdżenie po tartakach, oglądanie, „cmokanie”, wybieranie, przywiezienie zdobyczy i przeciągnięcie przez heblarkę (trochę niebezpieczny proces, bo to heblarka-samoróbka, która jest jakieś dwa razy starsza ode mnie i „urywa ręce”, więc fotki nie pokazuję jak najbardziej celowo:)) Po tym etapie deski prezentują się jak na zdjęciu niżej:

Potem trzeba oczywiście zaprojektować i wyciąć odpowiedni kształt:

Potem trzeba oczywiście zaprojektować i wyciąć odpowiedni kształt:

Następnie czeka nas wstępne szlifowanie:

Następnie czeka nas wstępne szlifowanie:

Najważniejsza (i zdecydowanie najbardziej czasochłonna) część, czyli wiercenie otworów. Wiertarka kolumnowa trochę ułatwiała to zadanie, ale i tak trzeba było się z tym szarpać – dosłownie. Akacja to bardzo twarde drewno, w dodatku deski są grube, dlatego musiałem dodatkowo chłodzić wiertła (rozgrzewały się bardzo szybko i zaczynały się dymić), kilka wierteł niestety poległo w bojach, ale najgorsze były największe otwory – tu często zdarzało się, że deska albo się wkręciła i zaklinowała, albo wręcz przeciwnie: wystrzeliła i leciała sobie radośnie na drugi koniec warsztatu, siejąc spustoszenie po drodze :-)

Najważniejsza (i zdecydowanie najbardziej czasochłonna) część, czyli wiercenie otworów. Wiertarka kolumnowa trochę ułatwiała to zadanie, ale i tak trzeba było się z tym szarpać – dosłownie. Akacja to bardzo twarde drewno, w dodatku deski są grube, dlatego musiałem dodatkowo chłodzić wiertła (rozgrzewały się bardzo szybko i zaczynały się dymić), kilka wierteł niestety poległo w bojach, ale najgorsze były największe otwory – tu często zdarzało się, że deska albo się wkręciła i zaklinowała, albo wręcz przeciwnie: wystrzeliła i leciała sobie radośnie na drugi koniec warsztatu, siejąc spustoszenie po drodze :-)

I znowu szlifowanie. Tak w ogóle, tego szlifowania było naprawdę sporo na różnych etapach pracy, więc chyba nie ma sensu pokazywać wszystkiego, a zmieniała się tylko ziarnistość papieru ściernego i użyty sprzęt.

I znowu szlifowanie. Tak w ogóle, tego szlifowania było naprawdę sporo na różnych etapach pracy, więc chyba nie ma sensu pokazywać wszystkiego, a zmieniała się tylko ziarnistość papieru ściernego i użyty sprzęt.

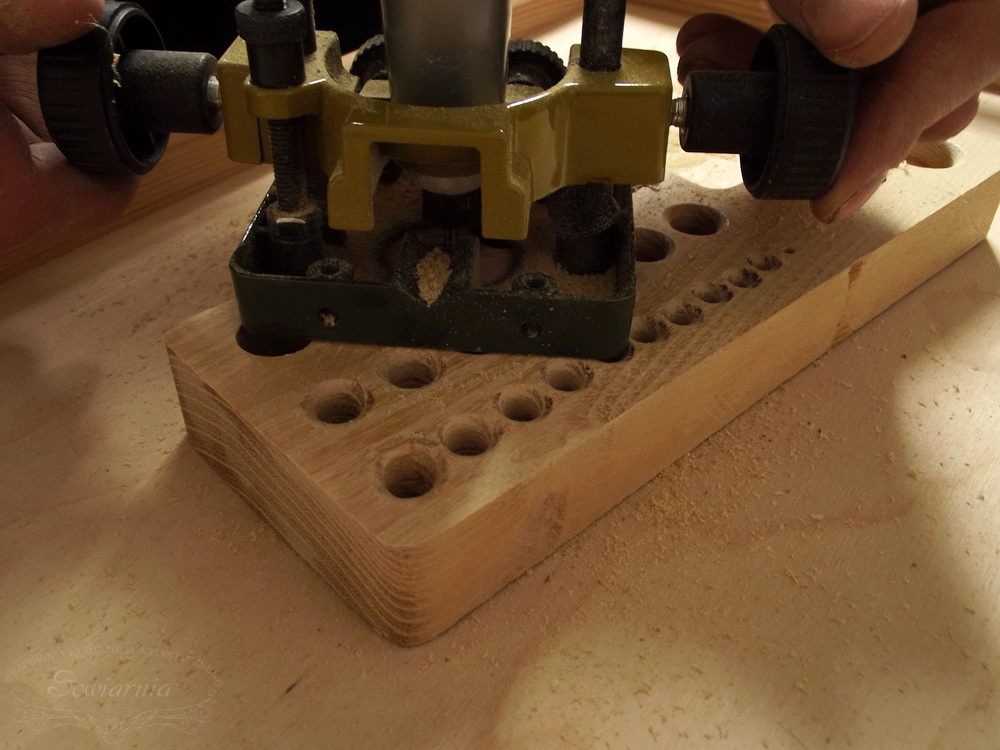

Frezowanie otworów dla łatwiejszego i łagodniejszego przeciągania :-) Później było jeszcze frezowanie wszystkich brzegów (ale niestety nie mogę tego pokazać, dokładnie z tego samego powodu, dla którego pominąłem to nieszczęsne heblowanie na początku) :-)

Frezowanie otworów dla łatwiejszego i łagodniejszego przeciągania :-) Później było jeszcze frezowanie wszystkich brzegów (ale niestety nie mogę tego pokazać, dokładnie z tego samego powodu, dla którego pominąłem to nieszczęsne heblowanie na początku) :-)

I już prawie gotowe. Jak powszechnie wiadomo, „prawie” robi różnicę, dlatego przed nami jeszcze kilka długich godzin spędzonych na ostatecznym dopieszczaniu (głównie znów na szlifowaniu i polerowaniu, tym razem już ręcznym), a później deseczki trafiły do SPA :-)

I już prawie gotowe. Jak powszechnie wiadomo, „prawie” robi różnicę, dlatego przed nami jeszcze kilka długich godzin spędzonych na ostatecznym dopieszczaniu (głównie znów na szlifowaniu i polerowaniu, tym razem już ręcznym), a później deseczki trafiły do SPA :-)

A na koniec każda została odpowiednio oznaczona – i przy okazji powstała „skrócona” wersja naszego logo, sama sówka w okręgu. Jakoś tak samo wyszło, ale chyba może być, prawda? :-)

A na koniec każda została odpowiednio oznaczona – i przy okazji powstała „skrócona” wersja naszego logo, sama sówka w okręgu. Jakoś tak samo wyszło, ale chyba może być, prawda? :-)

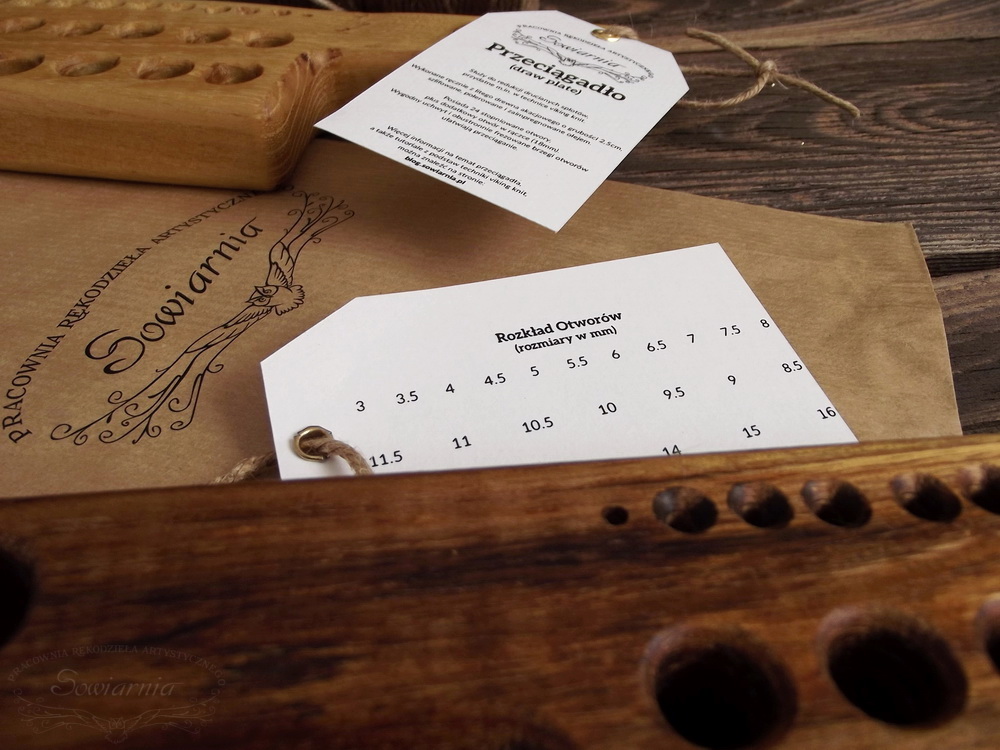

Na tym miało się już skończyć, ale tak to już bywa, że dobre pomysły wpadają do głowy w ostatniej chwili :-) Dlatego, dosłownie przed samą wysyłką, na szybko dorobiliśmy dwustronne metki: z ogólnym opisem oraz rozmieszczeniem otworów:

Na tym miało się już skończyć, ale tak to już bywa, że dobre pomysły wpadają do głowy w ostatniej chwili :-) Dlatego, dosłownie przed samą wysyłką, na szybko dorobiliśmy dwustronne metki: z ogólnym opisem oraz rozmieszczeniem otworów:

I nawet zwykłe papierowe torebki doczekały się personalizacji :-) Do tego jeszcze naturalny sznurek (wszystko ekologiczne, wiadomo) i właśnie w takim stanie deseczki lecą dalej w świat:

I nawet zwykłe papierowe torebki doczekały się personalizacji :-) Do tego jeszcze naturalny sznurek (wszystko ekologiczne, wiadomo) i właśnie w takim stanie deseczki lecą dalej w świat:

PS: To nie był tutorial :-)

Każdy kto zdecyduje się na samodzielne wykonanie przeciągadła, robi to na własną odpowiedzialność i powinien zapoznać się z zasadami BHP, instrukcjami użytkowania wszystkich narzędzi oraz zaopatrzyć się i nosić stale podczas pracy środki ochrony osobistej :-)

Autor wpisu nie ponosi odpowiedzialności za ewentualne uszkodzenia ciała, urwane palce, tudzież inne kończyny, uszkodzenie mienia i tak dalej… ;-)